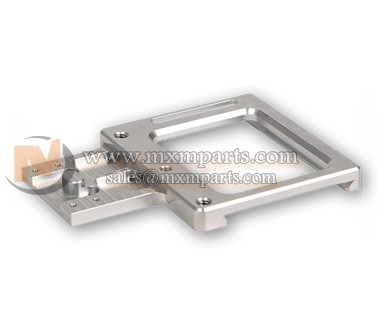

¿Qué es el fresado CNC?

El fresado CNC, cuyo nombre completo es Fresado por control numérico computarizado, es un proceso de mecanizado que emplea herramientas de corte multipunto giratorias y controladas por computadora para eliminar gradualmente el material de una pieza de trabajo y producir una pieza o producto de diseño personalizado. El proceso es adecuado para mecanizar una variedad de materiales, como metal, plástico, madera y producir una variedad de piezas y productos diseñados a medida.

Múltiples capacidades están disponibles bajo el paraguas de los servicios de mecanizado CNC de precisión, incluido el mecanizado mecánico, químico, eléctrico y térmico. El fresado CNC es un proceso mecánico que incluye taladrado, torneado y varios otros procesos de mecanizado, lo que significa que el material se elimina de una pieza de trabajo por medios mecánicos, como la acción de la herramienta de corte de una fresadora.

Este artículo se centra en el proceso de fresado CNC y describe los conceptos básicos del proceso, así como los componentes y herramientas de una fresadora CNC. Además, este artículo explora varias operaciones de fresado y proporciona alternativas al proceso de fresado CNC.

Definición de fresado

¿Qué es la molienda? Este es un tipo de mecanizado que utiliza una herramienta para dar forma a la pieza sobre una mesa que suele ser móvil, aunque algunas fresadoras también tienen herramientas móviles. El fresado era originalmente una operación manual realizada por los trabajadores, pero hoy en día, la mayor parte del fresado se realiza mediante fresadoras CNC, que utilizan computadoras para supervisar el proceso de fresado. El fresado CNC puede proporcionar mayor precisión, exactitud y productividad, pero hay situaciones en las que el fresado manual puede resultar útil. El fresado manual requiere muchas habilidades técnicas y experiencia, lo que reduce el tiempo de respuesta. También tiene el beneficio adicional de que los molinos manuales son más económicos y los usuarios no necesitan preocuparse por programar la máquina.

Descripción general del fresado CNC

Como la mayoría de los procesos de mecanizado CNC mecánicos tradicionales, los procesos de fresado CNC utilizan controles informáticos para operar y manipular máquinas herramienta que cortan y forman espacios en blanco. Además, el proceso sigue las mismas etapas básicas de producción que todos los procesos de mecanizado CNC, que incluyen:

- Diseñar modelos CAD

- Convierta modelos CAD en programas CNC

- Configuración de la fresadora CNC

- Realizar una operación de fresado

¿Qué es el fresado CNC?

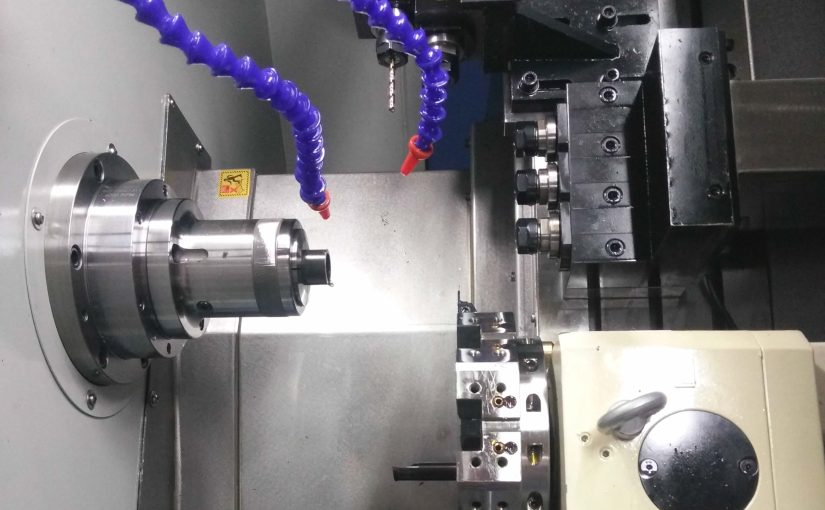

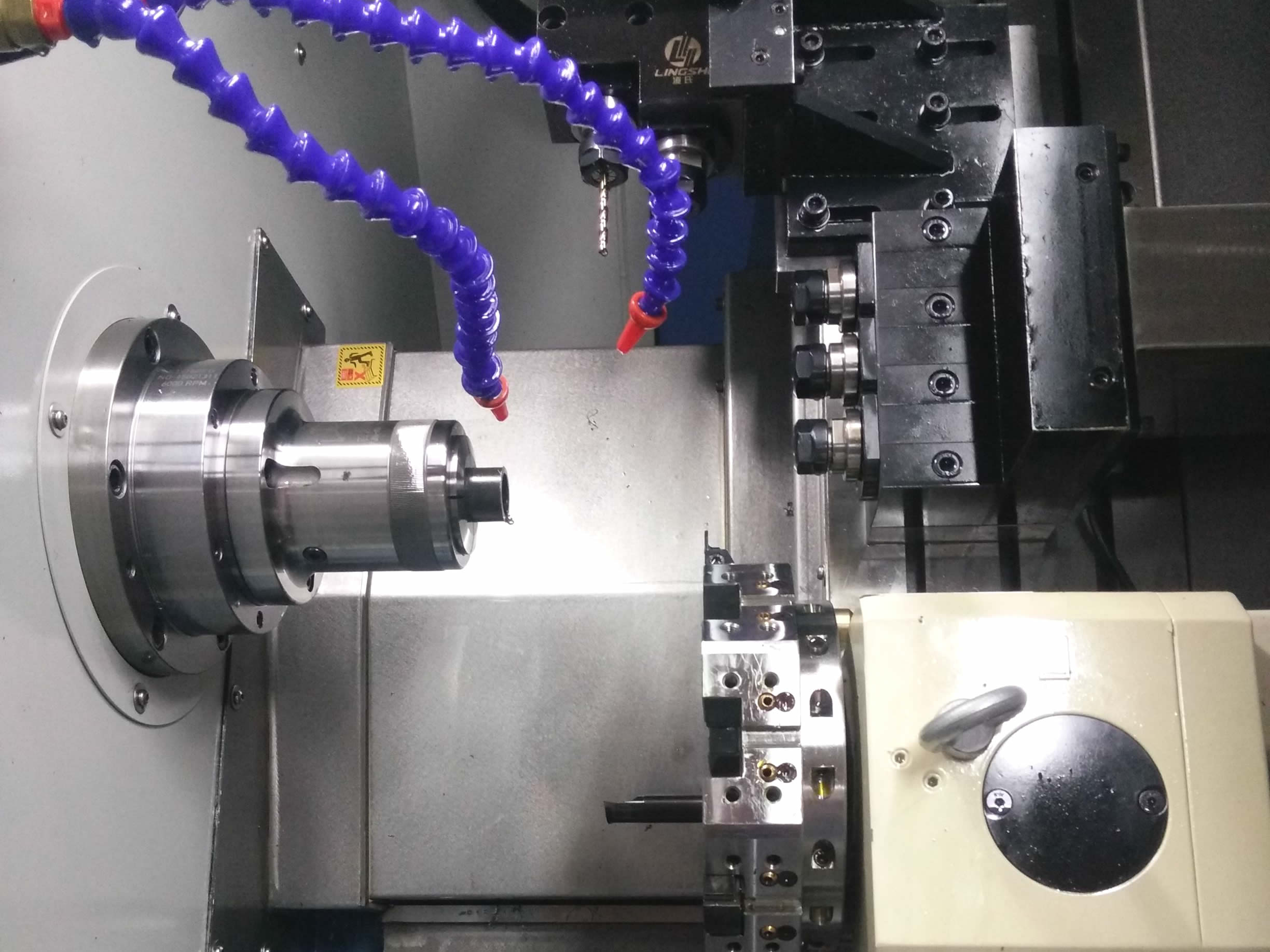

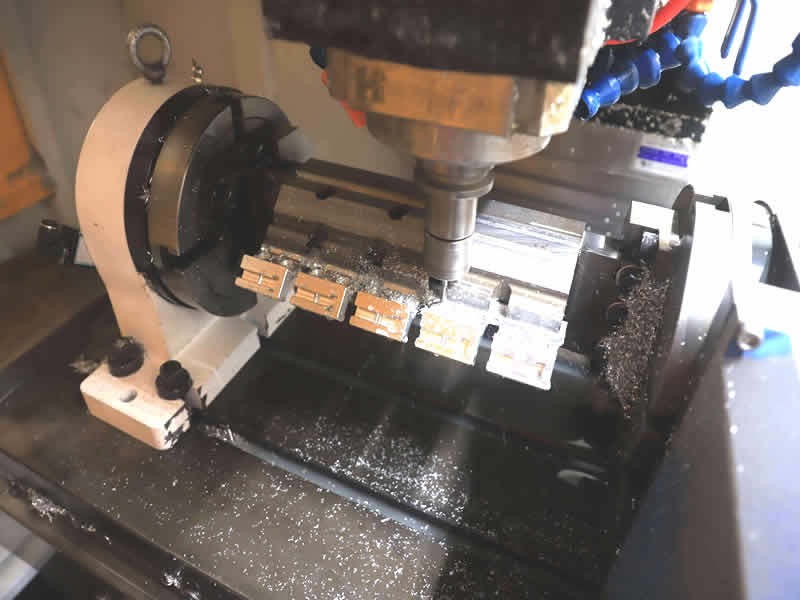

La fresado CNC El proceso comienza con la creación de un diseño de pieza CAD en 2D o 3D. Luego, el diseño completo se exporta a un formato de archivo compatible con CNC y se convierte mediante el software CAM en un programa de máquina CNC que dicta el movimiento de la máquina y el movimiento de la herramienta a través de la pieza de trabajo. Antes de que el operador ejecute el programa CNC, prepara la fresadora CNC fijando la pieza de trabajo a la superficie de trabajo de la máquina herramienta (es decir, la mesa) o al soporte de la pieza de trabajo (como un tornillo de banco) y montando la herramienta de fresado en la máquina. husillo de herramienta. El proceso de fresado CNC emplea potentes fresadoras CNC horizontales o verticales, según las especificaciones y los requisitos de la aplicación de fresado, así como herramientas de corte giratorias de múltiples puntas (es decir, de varios dientes), como fresas y taladros. Cuando la máquina está lista, el operador inicia un programa a través de la interfaz de la máquina que solicita a la máquina que realice una operación de fresado.

Una vez que se inicia el proceso de fresado CNC, la máquina herramienta comienza a girar la herramienta de corte a velocidades de hasta varios miles de revoluciones por minuto. Según el tipo de fresadora utilizada y los requisitos de la aplicación de fresado, cuando la herramienta se sumerge en la pieza de trabajo, la máquina realizará una de las siguientes acciones para realizar los cortes necesarios en la pieza de trabajo:

- Introduzca la pieza de trabajo lentamente en la herramienta giratoria estacionaria

- Mover la herramienta sobre una pieza de trabajo estacionaria

- Movimiento relativo de la herramienta y la pieza de trabajo.

A diferencia del proceso de fresado manual, en el fresado CNC, la máquina herramienta generalmente alimenta la pieza de trabajo móvil mediante la rotación de la herramienta de corte en lugar de la rotación de la herramienta de corte. Las operaciones de fresado que se adhieren a esta convención se denominan operaciones de fresado ascendente, mientras que la operación opuesta se denomina operaciones de fresado convencional.

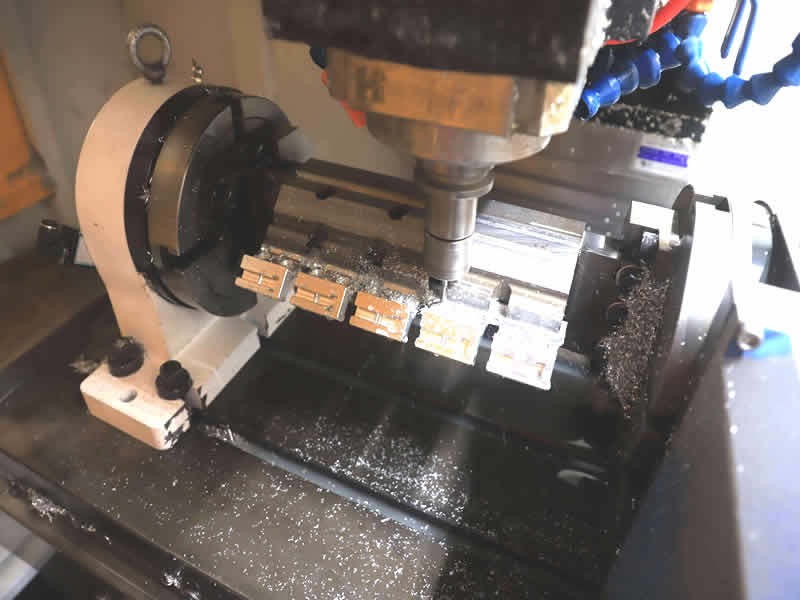

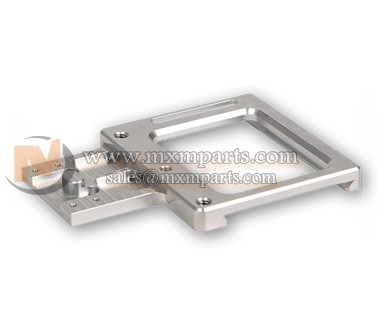

En general, el fresado se adapta mejor como un proceso adjunto o de acabado de una pieza de trabajo mecanizada para proporcionar la definición de características de la pieza, como orificios, ranuras y roscas, o para producir características de la pieza. Sin embargo, el proceso también se puede utilizar para dar forma al material de partida de principio a fin. En ambos casos, el proceso de fresado elimina gradualmente el material para crear la forma deseada y la forma de la pieza. Primero, la herramienta corta piezas pequeñas o virutas de la pieza de trabajo para crear una forma aproximada. Luego, la pieza de trabajo se fresa en un programa más alto y con mayor precisión para terminar la pieza con sus características y especificaciones precisas. A menudo, la pieza terminada debe mecanizarse varias veces para lograr la precisión y las tolerancias deseadas. Para piezas con geometrías más complejas, una vez que se completa la operación de fresado y la pieza se produce según las especificaciones de diseño personalizado, la pieza fresada pasa a las etapas de producción de acabado y posprocesamiento.

Operación de fresado CNC

fresado CNC es un proceso de maquinado adecuado para producir piezas de alta precisión y alta tolerancia en lotes de producción de prototipos, únicos y pequeños a medianos. Mientras que las piezas normalmente se fabrican con tolerancias que van desde +/- 2 filamentos hasta +/- 10 filamentos, algunas fresadoras pueden alcanzar tolerancias tan altas como +/- 1 filamento o incluso más. La versatilidad del proceso de fresado permite su uso en una amplia gama de industrias y para una variedad de características y diseños de piezas, incluidas ranuras, chaflanes, roscas y cavidades. Las operaciones de fresado CNC más comunes incluyen:

- Fresado frontal

- Fresado plano

- Fresado de ángulo

- Fresado de formas

planeado

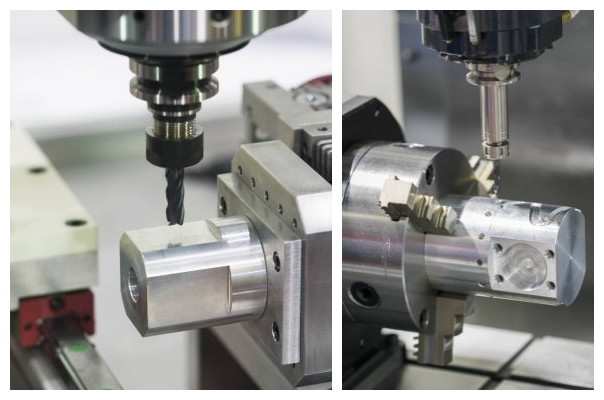

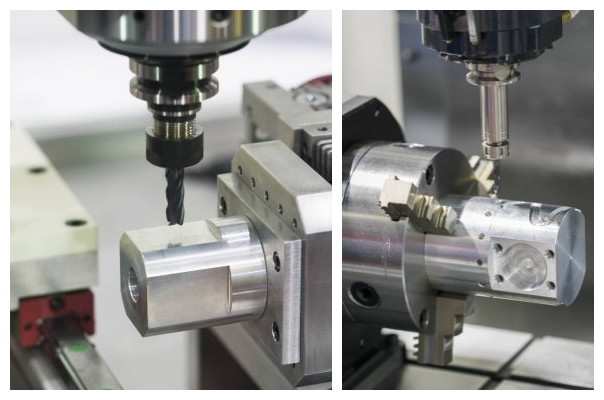

Fresado frontal en el que el eje de rotación de la herramienta de corte es perpendicular a la superficie de la pieza de trabajo. Este método utiliza una fresa frontal que tiene dientes tanto en el perímetro como en la cara de la herramienta, donde los dientes del perímetro se usan principalmente para cortar y los dientes frontales se usan para aplicaciones de acabado. Por lo general, el fresado frontal se usa para crear superficies planas y contornos en la pieza terminada y es capaz de producir un acabado de mayor calidad que otros procesos de fresado. Tanto las fresadoras verticales como las horizontales soportan este proceso.

Los tipos de fresado frontal incluyen fresas de extremo y fresas laterales, que utilizan fresas de extremo y fresas laterales, respectivamente.

Fresado plano

Fresado frontal, también conocido como fresado frontal o fresado de losas, en el que el eje de rotación de la herramienta de corte es paralelo a la superficie de la pieza de trabajo. El proceso utiliza dientes de fresa ordinarios para realizar operaciones de corte en la periferia. Según las especificaciones de la aplicación de fresado, como la profundidad de corte y el tamaño de la pieza de trabajo, hay disponibles cortadores angostos y anchos. Los cuchillos angostos permiten cortes más profundos, mientras que los cuchillos anchos se pueden usar para cortar áreas de superficie más grandes. Si una aplicación de fresado frontal requiere la eliminación de una gran cantidad de material de una pieza de trabajo, el operador comienza usando un cortador de dientes gruesos, velocidades de corte lentas y velocidades de avance rápidas para producir la geometría aproximada de la pieza de diseño personalizado. Luego, los operadores introducen cortadores de dientes más finos, velocidades de corte más rápidas y velocidades de avance más lentas para producir los detalles de la pieza terminada.

Fresado de ángulo

El fresado en ángulo es donde el eje de rotación de la herramienta de corte forma un ángulo con respecto a la superficie de la pieza de trabajo. El proceso utiliza fresas de un solo ángulo (en ángulo según el diseño específico que se está mecanizando) para crear características angulares como chaflanes, dientes y ranuras. Una aplicación común para el fresado de ángulos es la producción de colas de milano, que utilizan cortadores de cola de milano de 45°, 50°, 55° o 60° dependiendo del diseño de la cola de milano.

Fresado de formas

El fresado de perfiles se refiere a operaciones de fresado que involucran superficies, contornos y perfiles irregulares, como piezas con superficies curvas y planas o superficies completamente curvas. El proceso emplea cortadores de perfil o mosca diseñados para aplicaciones específicas, como cortadores de filetes convexos, cóncavos y de esquina. Algunas aplicaciones comunes para el fresado de formas incluyen la producción de cavidades hemisféricas y semicirculares, cordones y perfiles, así como diseños complejos y piezas intrincadas desde una sola configuración de máquina.

Otras operaciones de fresado

Además de las operaciones anteriores, las fresadoras se pueden utilizar para realizar otras operaciones especializadas de fresado y mecanizado. Los ejemplos de otros tipos de operaciones de fresado disponibles incluyen:

Fresado escalonado: El fresado escalonado se refiere a una operación de fresado en la que una máquina herramienta mecaniza dos o más superficies paralelas de la pieza de trabajo en un solo corte. El proceso utiliza dos cortadores en el mismo husillo de la máquina, dispuestos de modo que los cortadores estén a ambos lados de la pieza de trabajo y puedan fresar ambos lados simultáneamente.

Fresado combinado: ¿Qué es el Fresado Combinado? El fresado combinado es una operación de fresado realizada con dos o más herramientas (generalmente de diferentes tamaños, formas o anchos) en el mismo eje de la máquina. Cada cortador puede realizar la misma operación de corte al mismo tiempo, o diferentes operaciones de corte al mismo tiempo, lo que permite producir piezas más complejas en tiempos de producción más cortos.

Fresado de contornos: El fresado de contornos es donde una máquina herramienta crea una trayectoria de corte en una pieza de trabajo a lo largo de una superficie vertical o inclinada. El proceso utiliza equipos de fresado de perfiles y herramientas de corte, que pueden ser paralelas o perpendiculares a la superficie de la pieza de trabajo.

Corte de engranajes: El tallado de engranajes es una operación de fresado que utiliza un cortador de engranajes involuntarios para crear dientes de engranaje. Estos cortadores son un tipo de cortador de fresado de perfiles y están disponibles en una variedad de formas y tamaños de paso según la cantidad de dientes necesarios para un diseño de engranaje en particular. En este proceso, también se pueden usar brocas especiales para herramientas de torneado para producir dientes de engranaje.

Otros procesos de mecanizado: Dado que las fresadoras admiten el uso de otras máquinas herramienta además de las herramientas de fresado, pueden utilizarse para procesos de mecanizado distintos del fresado, como taladrado, mandrinado, escariado y roscado con macho.

Como la mayoría de los procesos de mecanizado CNC, el proceso de fresado CNC utiliza software CAD para generar el diseño inicial de la pieza y software CAM para generar el programa CNC que proporciona las instrucciones de mecanizado para producir la pieza. Luego, el programa CNC se carga en la máquina CNC elegida para iniciar y ejecutar el proceso de fresado.

Precauciones con la fresadora

Generalmente, las fresadoras se dividen en configuraciones de máquina horizontal y vertical y se diferencian por el número de ejes de movimiento.

En una fresadora vertical, el husillo de la máquina está orientado verticalmente, mientras que en una orientación horizontal, el husillo de la fresadora está posicionado horizontalmente. Las máquinas horizontales también incorporan husillos durante el fresado para mayor soporte y estabilidad, así como la capacidad de soportar una amplia variedad de herramientas de corte, como en fresado de ruedas y a horcajadas.

El control de las fresadoras tanto verticales como horizontales depende del tipo de máquina utilizada. Por ejemplo, algunas máquinas pueden subir y bajar el husillo y mover la mesa lateralmente, mientras que otras máquinas tienen un husillo y una mesa fijos que pueden moverse horizontal, vertical y rotatoriamente. Al elegir fresadoras verticales y horizontales, los fabricantes y talleres deben tener en cuenta los requisitos de la aplicación de fresado, como la cantidad de superficies que deben fresarse y el tamaño y la forma de la pieza. Por ejemplo, las piezas de trabajo pesadas se adaptan mejor a las operaciones de fresado horizontal, mientras que las aplicaciones de platinas se adaptan mejor a las operaciones de fresado vertical. También hay disponible equipo auxiliar que puede adaptar máquinas verticales u horizontales para apoyar el proceso opuesto.

La mayoría de las fresadoras CNC pueden usar de 3 a 5 ejes, lo que generalmente brinda rendimiento a lo largo del eje XYZ y (si corresponde) alrededor del eje de rotación. Los ejes X e Y representan el movimiento horizontal (movimiento hacia la izquierda y hacia la derecha y hacia adelante y hacia atrás en el plano, respectivamente), mientras que el eje Z representa el movimiento vertical (movimiento hacia arriba y hacia abajo) y W representa el movimiento horizontal. – El eje representa el movimiento diagonal en el plano vertical. En las fresadoras CNC básicas, el movimiento horizontal es posible en dos ejes (XY), mientras que los modelos más nuevos permiten un eje de movimiento adicional, como las máquinas CNC de 3, 4 y 5 ejes. A continuación se muestra una descripción general de algunas de las características de las fresadoras clasificadas por el número de ejes de movimiento.

3 ejes

- Capaz de satisfacer la mayoría de las necesidades de mecanizado

- La configuración de la máquina es simple.

- Solo se requiere una estación de trabajo

- Mayores requisitos de conocimiento para los operadores.

- menor eficiencia y calidad

4 ejes

- Mejores capacidades que las máquinas de 3 ejes

- Mayor precisión y exactitud que las máquinas de 3 ejes

- La configuración de la máquina es más compleja que las máquinas de 3 ejes

- Más caro que una máquina de tres ejes

5 ejes

- Se puede configurar con varios ejes (por ejemplo, 4+1, 3+2 o 5)

- mas poderoso

- Dependiendo de la configuración, las teclas más rápidas son más fáciles de operar que las máquinas de tres y cuatro ejes

- Mayor nivel de calidad y precisión.

- Según la configuración, funciona más lento que el mecanizado de 3 y 4 ejes

- Más caro que las máquinas de 3 y 4 ejes

Según el tipo de fresadora utilizada, la máquina, la mesa de la máquina o ambos componentes pueden ser dinámicos. Por lo general, las mesas dinámicas se mueven a lo largo del eje XY, pero también se pueden mover hacia arriba y hacia abajo para ajustar la profundidad de corte y rotar a lo largo del eje vertical u horizontal para expandir el corte. Para aplicaciones de fresado que requieren herramientas dinámicas, además de su movimiento de rotación inherente, la máquina herramienta se mueve verticalmente a lo largo de varios ejes, lo que permite que la circunferencia de la herramienta (en lugar de solo su punta) corte la pieza de trabajo. Las fresadoras CNC con mayores grados de libertad permiten una mayor versatilidad y complejidad de las piezas fresadas producidas.

Tipo de fresadora

Varios tipos diferentes de fresadoras están disponibles para una variedad de aplicaciones de mecanizado. Además de clasificarse únicamente en función de la configuración de la máquina o el número de ejes de movimiento, las fresadoras también se pueden clasificar según sus características específicas. Algunos de los tipos más comunes de fresadoras incluyen:

- tipo de rodilla

- tipo de carnero

- Tipo de cama (o tipo de fabricación)

- cepilladora

Tipo de rodilla: las fresadoras de tipo rodilla cuentan con un husillo fijo y una mesa ajustable verticalmente que descansa sobre una silla apoyada en la rodilla. Dependiendo de la posición de la máquina, la rodilla se puede bajar y subir en la columna. Algunos ejemplos de molinos de rodilla incluyen molinos horizontales de piso y de mesa.

Tipo de ariete: Las fresadoras tipo ariete utilizan un husillo que se fija a una columna, lo que permite que la máquina se mueva a lo largo del eje XY con una carcasa móvil (es decir, RAM). Los dos tipos más comunes de fresadoras verticales incluyen las fresadoras horizontales de suelo y las fresadoras rotativas con cabezal de corte para uso general.

Tipo de bancada: una fresadora de bancada utiliza una mesa fijada directamente en la máquina para evitar que la pieza de trabajo se mueva a lo largo de los ejes Y y Z. La pieza de trabajo se encuentra debajo de la herramienta de corte que, según la máquina, puede moverse a lo largo del eje XYZ. Algunas de las fresadoras de bancada disponibles incluyen fresadoras de una cara, de dos caras y de tres caras. Las máquinas de un solo lado usan un solo husillo que se mueve a lo largo del eje X o Y, mientras que las máquinas de dos lados usan dos husillos, mientras que las máquinas de tres lados usan tres husillos (dos horizontales y uno vertical) para mecanizar a lo largo de los ejes XY y XYZ. respectivamente.

Fresadoras planas: Las fresadoras planas son similares a las fresadoras de lecho porque tienen una mesa fija a lo largo de los ejes Y y Z y un husillo que se puede mover a lo largo del eje XYZ. Sin embargo, las cepilladoras pueden trabajar simultáneamente con varias máquinas (normalmente hasta cuatro), lo que reduce los plazos de entrega de piezas complejas.

Algunos de los tipos especiales de fresadoras que están disponibles incluyen fresadoras de mesa giratoria, de tambor y planetarias. Las fresadoras de mesa giratoria tienen una mesa circular que gira alrededor de un eje vertical y utilizan máquinas ubicadas a diferentes alturas para el desbaste y el acabado. Una fresadora de tambor es similar a una máquina de mesa giratoria, excepto que la mesa se llama "tambor" y gira alrededor de un eje horizontal. En una máquina planetaria, la mesa es fija y la pieza de trabajo es cilíndrica. Una máquina giratoria se mueve a través de la superficie de la pieza de trabajo, cortando características tanto internas como externas, como roscas.

Materiales de procesamiento

El proceso de fresado CNC se utiliza mejor como un proceso de mecanizado secundario para proporcionar capacidades de acabado para piezas diseñadas a medida, pero también se puede utilizar para producir piezas especiales y diseñadas a medida de principio a fin. La tecnología de fresado CNC permite que el proceso mecanice piezas en una variedad de materiales, que incluyen:

- Metales (incluyendo aleaciones, metales especiales, metales pesados, etc.)

- Plásticos (incluidos termoestables y termoplásticos)

- Elastómero

- material compuesto

- madera

Al igual que con todos los procesos de mecanizado, se deben considerar varios factores al seleccionar un material para aplicaciones de fresado, como las propiedades del material (es decir, dureza, resistencia a la tracción y al corte, y resistencia química y a altas temperaturas) y la rentabilidad del material. material de procesamiento Estos criterios determinan, respectivamente, si el material es adecuado para el proceso de fresado y las limitaciones presupuestarias de la aplicación de fresado. El material elegido determina el tipo de máquina utilizada y su diseño, así como la configuración óptima de la máquina, incluida la velocidad de corte, la velocidad de avance y la profundidad de corte.

Entonces, ¿qué es el fresado CNC?

El fresado CNC es un proceso de mecanizado adecuado para mecanizar una variedad de materiales y producir una variedad de piezas diseñadas a medida. Si bien este proceso puede mostrar ventajas sobre otros procesos de mecanizado, es posible que no sea adecuado para todas las aplicaciones de fabricación, y otros procesos pueden resultar más adecuados y rentables.

Algunos otros procesos de mecanizado más convencionales incluyen taladrado y torneado. Al igual que el fresado, el taladrado se suele realizar con una herramienta de varias puntas (es decir, un taladro), mientras que el torneado se realiza con una herramienta de una sola punta. Sin embargo, mientras gira, la pieza de trabajo puede moverse y girar como algunas aplicaciones de fresado, mientras que durante el taladrado, la pieza de trabajo permanece estacionaria durante todo el proceso de taladrado.

Algunos procesos de maquinado no convencionales (es decir, sin el uso de máquinas herramienta, pero aún con procesos mecánicos de remoción de material) incluyen maquinado ultrasónico, corte por chorro de agua y maquinado por chorro abrasivo. Los procesos no convencionales, sin mecanizado (es decir, procesos de mecanizado químico, eléctrico y térmico) proporcionan otras alternativas para eliminar material de las piezas de trabajo que no utilizan máquinas herramienta o procesos mecánicos de eliminación de material, incluido el fresado químico, el desbarbado electroquímico, el corte por láser y el corte por arco de plasma. . Estos métodos de mecanizado no convencionales admiten la producción de piezas más complejas, más exigentes y especializadas que a menudo no son posibles con el mecanizado convencional.